Las picos irregulares y pálidos de los Dolomitas en Italia se erigen como un testimonio de la grandeza natural y cruda del mineral CaMg(CO)2

3. Sin embargo, para la economía moderna, esta formidable roca debe someterse a una transformación—una alquimia industrial—para convertirse en polvo de dolomita, un ingrediente clave que impulsa todo, desde fábricas de acero hasta jardines traseros. El viaje de un bloque extraído de la cantera a un polvo sedoso y finamente clasificado es una obra maestra de ingeniería de precisión, donde el tamaño, la pureza y la consistencia no son meras métricas, sino la esencia misma de su utilidad.

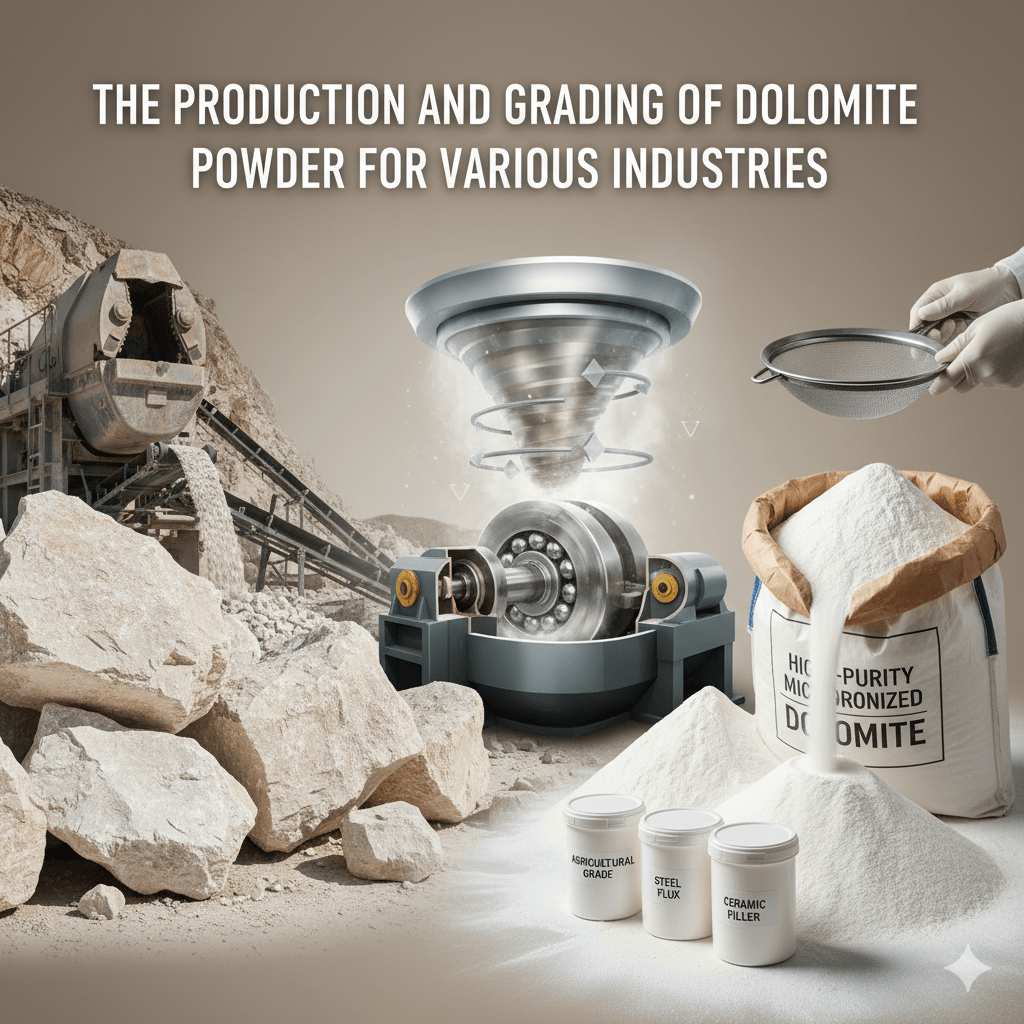

Esta transformación comienza con la extracción y trituración primaria. La masiva dolostona se extrae primero de la tierra, produciendo enormes bloques. Estos trozos entran en las mandíbulas de los trituradores primarios, como el formidable triturador de mandíbula, que rompe la roca en fragmentos manejables. Esto es seguido por trituradores secundarios, trituradores de cono o de impacto, que refinan aún más el material. Esta etapa inicial es crucial para la eficiencia energética en las fases de molienda posteriores; una alimentación bien triturada reduce la carga en los molinos y es el primer paso en la calidad uniforme del producto.

El corazón de todo el proceso es la etapa de molienda y pulverización. El material triturado se alimenta en molinos de alta precisión, como molinos de bolas, molinos Raymond o molinos verticales ultrafinos especializados. La elección del molino está dictada enteramente por la finura final requerida. Para la cal agrícola estándar, una molienda más gruesa (quizás 100 mallas) podría ser suficiente. Sin embargo, para un relleno de polímero de alta gama o un producto de grado cosmético, la industria exige un polvo ultrafino, a veces alcanzando 2500 mallas o incluso más pequeño que 5 micrómetros. Este es un nivel de finura que determina cómo se integrará el polvo en la aplicación final.

Siguiendo la pura fuerza mecánica de la molienda viene el acto sofisticado de clasificación y graduación. Aquí es donde se gestiona la magia de la distribución del tamaño de partículas (PSD). El polvo molido, una mezcla caótica de tamaños, se alimenta en un clasificador de aire, un sistema similar a un ciclón que separa partículas según su peso y resistencia en una corriente de aire. Las partículas más pequeñas y aceptables se recogen en un colector de polvo, mientras que los granos más pesados y gruesos se envían de nuevo al molino para ser molidos nuevamente. Este vaivén asegura que cada grano cumpla con la especificación exacta de "malla" o tamaño de micrones del cliente, creando el producto final consistente y homogéneo necesario para la estabilidad industrial.

En el mundo de la dolomita, la pureza es el estándar dorado. La clasificación no se trata únicamente del tamaño, sino también de la composición química. Industrias como la fabricación de vidrio requieren un contenido extremadamente bajo de hierro; incluso cantidades trazas de Fe

2

O

3

puede teñir vidrio incoloro de verde. Los productores refractarios, por otro lado, priorizan la relación precisa de calcio y magnesio. Un productor de alta calidad realiza pruebas rigurosas, desde la difracción de rayos X (XRD) hasta la espectroscopia de absorción atómica, para asegurarse de que el polvo no solo sea lo suficientemente pequeño, sino también químicamente limpio para su papel designado, dictando a menudo una designación de "Alta Pureza".

La aplicación en sí misma es el evaluador final. Un grado más grueso y de alto volumen podría estar destinado al sector agrícola como cal dolomítica, neutralizando suelos ácidos y proporcionando magnesio esencial a los cultivos. Un grado medio-fino encuentra su propósito como un relleno funcional en materiales de construcción, añadiendo durabilidad y resistencia al concreto y al asfalto. Los grados ultrafinos se reservan para las aplicaciones más sensibles, como rellenos en pinturas de alto brillo, plásticos o cerámicas especializadas, donde las partículas minúsculas mejoran la textura, el acabado y la integridad mecánica.

Finalmente, el polvo meticulosamente clasificado se empaqueta y se entrega, su viaje completo. La mayor parte del mejor polvo de dolomita del mundo termina en la industria del acero, donde actúa como un fundente para eliminar impurezas del metal fundido, o en ladrillos refractarios para revestir los hornos que pueden soportar temperaturas extremas. La humilde roca molida se convierte en un copiloto silencioso e indispensable en la fabricación global importante, un testimonio de cómo el arte de triturar y separar un mineral abundante dicta las propiedades de innumerables productos cotidianos.

La producción moderna de polvo de dolomita es una poderosa síntesis de geología y ciencia mecánica. Demuestra cómo la precisión del proceso de fabricación, desde los colosales trituradores primarios hasta las invisibles corrientes de aire del clasificador, agrega un inmenso valor a un recurso natural común. Sin este enfoque obsesivo en la clasificación, el polvo de dolomita que estabiliza nuestros polímeros, fertiliza nuestros alimentos y purifica nuestro acero sería simplemente polvo, recordándonos que en la industria, los granos más pequeños llevan los más pesados.

t responsabilidad.